روش اجرایی HDD

- صفحه اصلی

- حفاری جهت دار افقی

- روش اجرایی HDD

روش اجرایی HDD

پیش از شروع عملیات اجرایی، فعالیت های بخش مهندسی به شرح زیر می بایست به انجام برسد:

۱. بازدید از محل انجام پروژه و نقشه برداری از محل

۲. انجام عمل ژئوتکنیک با حفر ۴ گمانه و ارائه گزارش نهایی

۳. اجرای عملیات عمق سنجی و ارائه گزارش

۴. تهیه پلان و پروفیل عرضی راستای عبور خط لوله

۵. طراحی و تهیه نقشه های عملیات عبور خطوط لوله و نقشه های تجهیز کارگاه و جانمایی تجهیزات

۶. انجام مطالعات مهندسی و طراحی محاسبه نیروها، آنالیز تنش ها و کنترل شناوری

۷. تهیه مدارک اجرایی شامل مشخصات فنی، دستوالعمل اجرایی جوشکاری لوله ها، تست هیدرواستاتیک و پوشش لوله ها

۸. تهیه برنامه زمانبندی پروژه و آنالیز وزنی فعالیت ها

۹. بررسی و تایید پروپوزال اجرایی جهت شروع عملیات اجرایی

فرایند عملیات حفاری جهت دار افقی (H.D.D) :

مجموعه عملیات حفاری در دو سمت رودخانه به نامهای Rig Side و Pipe Side انجام می پذیرد بصورتیکه دستگاه حفاری، سیستم تامین نیرو یا Power Pack، ژنرانور برق، سیستم ساخت و پمپاژ گل حفاری و حوضچه های ذخیره و کنترل کابین یا اتاق فرمان و مجموعه ای از رادهای حفاری (لوله هایی بطول تقریبی ۹.۵ متر که در دو سمت رزوه شده و جهت ارسال مته به داخل خاک پشت یکدیگر پیچ می شوند و مته را در مسیر حفاری هدایت می کنند.) همگی در سمت Rig یا منطقه Rig Side و با جانمایی متناسب مستقر می گردد و در سمت دیگر لوله های اصلی طرح آبرسانی به اندازه طول مسیر به صورت جوشکاری شده روی غلطک قرار می گیرند این منطقه را منطقه Pipe Side می گویند.

لوله جوشکاری شده در پروژه مذکور به طول ۵۰۰ یا ۶۰۰ متر بعد از استقرار رادیوگرافی شده و محل سرجوش ها توسط پلی اورتان عایقکاری می گردد. همچنین قبل از شروع عملیات کشیدن لوله ، لازم است تست هیدرواستاتیک جهت نشت یابی و تست پوشش الکتریکی جهت تائید صحت عایقکاری انجام شده صورت پذیرد.

روش حفاری افقی جهت دار یا H.D.D :

۱. عملیات حفر حفره راهنما یا (pilot Hole )

۲. عملیات گشادسازی یا ریمینگ ( Back Reaming)

۳. عملیات کشیدن لوله یا Pulling

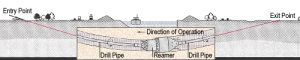

مرحله اول : حفاری پایلوت یا حفره راهنما (Pilot Drilling)

در مرحله اول عملیات حفاری ، سرمته از نقطه شروع (Entry Point) که از پیش تعیین گردیده است در زمین قرار داده می شود، این نقطه نزدیک به ماشین حفاری و در منطقه Rig Side بوده و نقطه خروج یا Exit Point در منطقه Pipe Side می باشد. این نقاط قبلا با انجام نقشه برداری و به صورت هم تراز مشخص گردیده اند ، لذا به این ترتیب با راه اندازی دستگاه حفاری ، عملیات حفر حفره راهنما آغاز گردیده و تا رسیدن به نقطه خروج (Exit Point)ادامه می یابد.

تامین نیرو جهت کارکرد دستگاه حفاری توسط Power Pack انجام شده و نیروی فشاری ایجاد شده توسطRig از طریق لوله های ماشین حفاری یا رادها به سر مته منتقل می شود.

در ابتدای مرحله حفر حفره راهنما، مجموعه ای شامل مته، رادهای غیر مغناطیسی، سیستم راهبری (جهت تشخیص موقعیت و مختصات مته حفاری)، با زاویه و curve استاندارد که قبلا در طی عملیات نقشه برداری تعیین شده و مورد تایید مشاور قرار گرفته است، توسط Rig ماشین حفاری از نقطه مشخص Entry point به داخل زمین رانده می شود که در خلال این عمل سیال حفاری یا مخلوط گل بنتونیت و آب با درصدهای متناسب با شرایط حفاری و جنس خاک از طریق لوله های حفاری تو خالی به کمک پمپ فشار قوی و از طریق نازلهای سر مته به داخل کانال تزریق می گردد، این عمل به چند منظور انجام می شود:

الف) ایجاد سیالیت در مسیر مته حفاری و ساده تر کردن عملیات حفاری و ریمینگ

ب) ساخت و استحکام دیواره حفره راهنما جهت حفظ آن تا شروع عملیات آتی

ج) جلوگیری از سایش سریع و تخریب مته حفاری و افزایش توان کارکرد با حرکت مته به سمت جلو و در مسیر حفاری لوله های غیر مغناطیسی یک به یک به لوله قبلی پیچ شده و این عمل به صورت مداوم تا زمان خروج سر مته از نقطه خروج یا Exit Point ادامه می یابد.

موقعیت و مختصات سر مته همواره به وسیله سنسوری که در عقب آن نصب شده است از طریق کابل در طول مسیر امتداد یافته و با ایجاد یک میدان مغناطیسی و مقیاس این میدان با میدان مغناطیسی طبیعی زمین و سپس ارسال اطلاعات به کابین کنترل و پروسس و پردازش کامپیوتری اطلاعات ارسالی مشخص می گردد، به صورتیکه همواره مشخص است سر مته در چه عمق و طول و عرض قرار گرفته و در صورت انحراف از مسیر تعیین شده از طریق تکنیکهای مهندسی خاص امکان جبران و هدایت مته به موقعیت صحیح وجود دارد.

سر مته حفاری با کمک زانویی نصب شده در پشت آن امکان تغییر زاویه به چپ و راست را دارا است که این امکان با اعمال پیچش جزیی در لوله راهنما (Rod) می تواند مته را به موقعیت های جدید هدایت کند تا مسیر اولیه حاصل گردد.

بدیهی است در زمان انجام عملیات اصلاح مسیر، حرکت دورانی لوله های حفاری و اعمال Torqueمتوقف گردیده است.

مرحله دوم: عملیات گشاد سازی با ریمینگ (Back Reaming)

پس از حفر حفره راهنما و اصلاحات انجام شده در مسیر حفاری و خروج مته از Exit Point عملیات ریمینگ آغاز می شود، به صورتیکه سر مته، و زانوئی باز شده و Reamer یا ابزار گشاد سازی با قطر مناسب بسته می شود. عملیات گشادسازی یا ریمینگ در یک یا چند مرحله صورت می گیرد که بستگی به قطر لوله نهایی، جنس زمین و میزان استحکام حفره ایجاد شده اولیه دارد.

ابزارهای مورد استفاده در این مرحله به تشخیص اپراتور و با توجه به جنس زمین انتخاب و به جای مته نصب می شود به صورتیکه در زمینهای نرم از ریمرهای مخروطی یا بشکه ای، در زمینهای متوسط و کمی سخت از ریمرهای پروانه ای یا Fly Cutter و در زمینهای سنگی از ابزار Hole Opener استفاده می گردد.

همزمان با تزریق گل حفاری از طریق لوله ها و ریمر در حال دوران، مجموعه به سمت Rig کشیده می شود و به ازای هر شاخه لوله که از سمت Rig یا Rig Side باز می شود، یک عدد لوله از سمت Pipe Side به پشت ریمر اضافه می شود، با این کار در صورت نیاز می توان ریمینگ را بسته به نوع زمین تا چند مرحله تکرار نمود، هم چنین این عمل یعنی وجود Rod ها در دو طرف ریمر باعث ایجاد ایمنی بیشتر می گردد تا در صورت توقف و گیر کردن ریمر و فلای کاتر بتوان از دو سمت نیروی کششی یا فشاری یا Torque را جهت خلاص کردن ابزار. ادامه عملیات وارد نمود. بعضی اوقات در صورت بروز مشکلات بزرگتر و قفل شدن ابزار از بلدوزر متصل از طریق هرزه گرد جهت کشش یا فشار کمک گرفته می شود.

مرحله سوم : عملیات Pulling یا کشش لوله اصلی

پس از اتمام ریمینگ و رساندن قطر حفره به میزان ۳۰ تا ۵۰ درصد بزرگتر از قطر لوله اصلی ( به جهت ایجاد فضای شناوری و تسهیل در امر کشش لوله و نیل به حداقل اصطکاک و سایش بین لوله و بدنه حفره )، سر لوله اصلی که کپ شده و دارای Pull Head می باشد از طریق ابزار Swivel یا هرزگرد (دستگاهی است که قابلیت چرخش از هر دو سمت را دارد و امکان حذف پیچش های مزاحم در مرحله کشش لوله و جلوگیری از انتقال آن ها به لوله و جلوگیری از بروز آسیبهای مختلف و ایجاد گسیختگی در مناطق جوش و بریدگی لوله می گردد)، به پشت ریمر متصل گردیده و با اعمال نیروی کششی توسط دستگاه Rig به تدریج لوله اصلی از سمت Pipe Side به داخل کانال هدایت شده و به سمت Rig Side کشیده می شود، به محض خروج سر لوله از نقاط Entry Point عملات Pulling اتمام یافته و عملیات متوقف می شود.

لازم به ذکر است که علیرغم کلیه تمهیدات در نظر گرفته شده جهت حفظ سلامت لوله در حال کشش و جلوگیری از ایراد آسیب به لوله ، پس از اتمام عملیات Pulling لوله اصلی مجددا تحت تست پوشش الکتریکی عایق قرار می گیرد. همچنین جهت جلوگیری از پخش گل بنتونیت به داخل رودخانه یا مناطق خشکی و بروز آسیب به محیط زیست با نصب سیستم سیکل بازیافت گل حفاری، می توان کلیه بنتونیت های خروجی از سیستم را مجددا جمع آوری نموده و پس از تصفیه و خارج نمودن ناخالصی ها، مجددا مورد استفاده قرار داد.

در پایان لازم به ذکر است که برتری فوق العاده روش حفاری افقی جهت دار در دنیای صنعت امروز به اثبات رسیده و آمار روز افزون پروژه های در دست اجرا نشانگر مزیت های این روش نسبت به روش های سنتی انجام شده است، به طور مثال عبور لوله گاز یا نفت از رودخانه حتی به لحاظ امنیتی و جلوگیری از خطرات بالقوه همچون انفجار، ترکیدگی و … مسیر رودخانه را از وجود موانع مشابه که از تردد کشتی ها و لنج ها جلوگیری می کند، پاکسازی می نماید.

بدین ترتیب امکان عبور از رودخانه توسط کشتی های تجاری ، تفریحی و … فراهم آمده و به لحاظ زیست محیطی نیز مزیت های فوق العاده ای را ایجاد می نماید. در حال حاضر متخصصین و کارشناسان ایرانی به لحاظ دارا بودن این تخصص ویژه در کشورهای همسایه و منطقه حاشیه خلیج فارس در حال مدیریت و راهبری پروژه های H.D.D می باشند در حالیکه با انجام تبلیغ و اطلاع رسانی به کارفرمایان اصلی (شرکتهای آب و فاضلاب ، شرکت ملی گاز ایران ، شرکت ملی نفت ایران ، شرکت مخابرات و …) می توان دامنه کاربرد این صنعت را همچون سایر نقاط جهان افزایش داده و میلیون ها دلار صرفه جویی اقتصادی به افزایش اهمیت و سلامت خطوط لوله در عبور از بستر رودخانه و موانع مشابه و مزیت های فوق العاده زیست محیطی را فراهم آورد.

برای اطلاع از تاریخچه حفاری جهت دار افقی این صفحه را مشاهده و یا این مقاله را مطالعه نمایید.

مزایا و معایب روش اجرایی HDD (حفاری افقی جهتدار)

روش اجرایی HDD (Horizontal Directional Drilling) به دلیل مزایای فراوانی که دارد، در سالهای اخیر به یکی از روشهای پرکاربرد در حفاری و عبور لولهها از زیر موانع تبدیل شده است. با این حال، مانند هر روش دیگری، HDD نیز دارای مزایا و معایبی است.

مزایای روش HDD:

- کاهش اختلال در محیط: از آنجا که در روش HDD نیازی به گودبرداری گسترده نیست، تأثیر منفی بر محیط زیست، ترافیک و زیرساختهای موجود به حداقل میرسد.

- کاهش هزینه: در بسیاری از موارد، هزینههای اجرای پروژه با استفاده از روش HDD نسبت به روشهای سنتی کمتر است.

- دقت بالا: با استفاده از فناوریهای پیشرفته، میتوان مسیر حفاری را با دقت بسیار بالایی تعیین و اجرا کرد.

- سرعت بالا: در مقایسه با روشهای سنتی، مدتزمان اجرای پروژه با استفاده از HDD کوتاهتر است.

- قابلیت عبور از موانع مختلف: HDD امکان عبور از موانع مختلف مانند رودخانهها، جادهها، ساختمانها و خطوط لوله موجود را فراهم میکند.

- ایمنی بالا: با توجه به اینکه بخش عمده عملیات حفاری در زیر زمین انجام میشود، خطر حوادث برای کارگران کاهش مییابد.

- کاربرد در انواع پروژهها: HDD در پروژههای مختلفی مانند خطوط لوله نفت و گاز، آب و فاضلاب، کابلهای برق و فیبر نوری قابل استفاده است.

معایب روش HDD:

- هزینه بالای تجهیزات: تجهیزات مورد نیاز برای اجرای پروژههای HDD نسبتاً گران هستند.

- نیاز به تخصص: اجرای موفق پروژههای HDD نیازمند تخصص و تجربه کافی است.

- محدودیتهای زمینشناسی: در برخی از شرایط زمینشناسی، اجرای HDD ممکن است با مشکلاتی همراه باشد.

- مشکلات فنی: ممکن است در حین عملیات حفاری مشکلاتی مانند گیر کردن مته یا شکستن لولهها رخ دهد.

- تأثیر عوامل محیطی: شرایط آب و هوایی و تغییرات زمینشناسی میتوانند بر اجرای پروژه تأثیر بگذارند.

چه زمانی از روش HDD استفاده کنیم؟

به طور کلی، روش HDD برای پروژههایی مناسب است که در آنها:

- حفظ محیط زیست و کاهش اختلال در ترافیک اولویت باشد.

- عبور از موانع مختلف ضروری باشد.

- سرعت اجرای پروژه اهمیت داشته باشد.

- هزینههای پروژه باید به حداقل برسد.

در نهایت، انتخاب روش اجرایی مناسب به عوامل مختلفی مانند نوع پروژه، شرایط زمینشناسی، بودجه و زمانبندی بستگی دارد.

در صفحه سوابق اجرایی شرکت سات، میتوانید به اطلاعات جامع و دقیقی درباره پروژههای موفق حفاری افقی جهتدار دست پیدا کنید. این اطلاعات شامل جزئیاتی مانند موقعیت مکانی پروژه، نوع چالشهای زمینشناسی، تجهیزات مورد استفاده و نتایج حاصل شده است که نشاندهنده تجربیات عملیاتی غنی شرکت سات در این حوزه میباشد.

برای تصمیمگیری بهتر، توصیه میشود با کارشناسان متخصص شرکت مهندسی سات از طریق ایمیل info@satcompany.co در زمینه حفاری مشورت کنید.